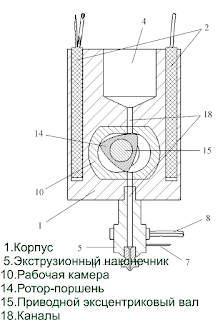

Роторно-поршневая экструзионная головка 3D принтера, WO2019112403

В патенте есть описание конструкции и работы экструдера, здесь я хочу рассказать своё виденье на перспективы, подробнее разобрать некоторые моменты. Надеюсь это поможет понять суть проекта, а так же покажет кому то направление дальнейшего развития. Технологии развиваются настолько, насколько позволяет наше воображение, так что все в наших руках.

По сути все экструдеры печатающие методом FDM-FFF представляют собой насос, где роль поршня выполняет полимерная нить, шнек ну или поршень как например в биопринтерах. Самым практичным вариантом здесь можно считать первый, где нить филармента выдавливает размягченный материал, но это работает с пластиками и не со всеми.

Мой экструдер по сути тоже насос, по принципу двигателя Ванкеля, у которого 4 такта, всасывание, сжатие, расширение, выпуск. Два последних мы игнорируем, а сжатие заменяем на выдавливание. Получаем при повороте ротора-поршня происходит одновременно: всасывание рабочего материала, из "впускного канала", и выдавливание в канал экструзионного наконечника, далее через сопло выдавливается на строящуюся поверхность. Важное условие, диаметр и расположение каналов, параметры рабочей камеры и ротора имеют взаимную связь, они должны надёжно обеспечить разделение всасываемого материала от выдавливаемого. И "открытие и закрытие" каналов должно быть синхронным. Просто говоря при открытии "выпускного" канала, если впускной не закрылся, рабочий материал просто будет течь самотёком. Выглядит работа экструдера примерно так:

рис 1

Как видно из рисунка, экструзия происходит уже "жидким" материалом, т.е. в случае каких то пластиков или металлов, то они предварительно нагреваются до состояния расплава, а при печати "керамическими составами" или какими либо "чернилами" они должны быть предварительно подготовлены.

рис 2

Экструдер выполнен со съёмной рабочей камерой. Это даёт определённые плюсы. Самый главный удобство во время изготовления. Профиль камеры довольно сложный и требует определённой точности изготовления. Это удобно делать на отдельной детали, чем внутри всего корпуса. Да и легче делать замену при износе или переходе на работу с другими материалами, чем менять весь корпус. Корпус может быть изготовлен из подходящих материалов, в зависимости от температур с которыми будете работать. По форме он может быть разным, проработанным под крепление на принтере, под разные типы нагревателей и установки доп.оборудования.

Особое внимание следует уделить подбору материалов для изготовления камеры, ротора, вала. Я использовал доступные мне сталь, бронзу, графит и даже фторопласт с капролоном. Учитывать трения, расширения, взаимодействия материалов. Оптимальной считаю камеру из графита, но это мой опыт. И главное не забывать, что камера должна быть герметична, варианты уплотнения зависят от конструкции, режима работы и рабочего материала. Их множество.

один из вариантов исполнения

Одной из проблем РПД является износ поверхности рабочей камеры и радиальных уплотнений ротора, (режим работы при 10000-20000 обр/мин.) В литературе описаны множества вариантов уплотнений, как вершин ротора так и боковой стороны, а так же вершин рабочей камеры. Тоже касается и роторно-поршневых гидромашин. В нашем случае с одной стороны проще, но чем меньше размер деталей тем сложнее это делать. Скажу одно, в верхней части рабочей камеры необходимо сделать "дренаж или канал" для возврата материала обратно, в "рабочую часть камеры", т.к. при любых уплотнениях в нерабочей зоне камеры будет скапливаться материал печати и ему нужен выход от туда.

При печати металлами, я экпериментировал с легкоплавкими, расплавлять в экструдере их неудобно, долго. Хорошим вариантом считаю их предварительно расплавить и подавать в экструдер. А в экструдере поддерживать температуру. Варианты исполнения могут быть разными, от ручной заливки до организации какой то "станции заправки" в пределах принтера. На поверхности расплава, в загрузочной камере, образуется оксидная пленка или шлак, не знаю как правильно. Необходимо следить, чтоб не забить канал.

Конечно, ставить опыты, придумывать различные дополнения и механизмы, занятие занимательное, когда под рукой необходимое оборудование и материалы, а главное тебе это кто то это оплачивает. Но реальность другая. Я сделал необходимое для себя, увидел что у придуманного есть перспективы и что бы донести идею до других я её запатентовал. Что бы не говорили противники патентов, это единственный способ обмена техническими новшествами, поощряющий дальнейшее развитие. Из опыта развития технологий известно как из одного патента вырастали целые направления в индустрии, технологиях и пр.

В моем варианте я думаю есть перспективы в области биопечати, когда нужно печатать что то крупное, а данная конструкция позволяет постоянно выкачивать биочернила из какой то ёмкости через трубку и производить печать. Так же есть хорошие перспективы для печати, условно, керамическими пастами. Так же уверен в варианте печати металлами, при изготовлении экструдера из соответствующих материалов. Интересны будут пробы печати с соплом квадратного сечения или с изменяемым размером. Поле для деятельности огромное, главное чтобы хватило воображения, подкреплённого знаниями. Удачи в исследованиях.

Первая попытка печати. Очень давно:

Современные технологии не стоят на пространстве и вот уже в данный момент в нашем повседневном мире крепко закрепилось такое понятие как 3D печать. Вообще сама 3D печать была придумана компанией Charles Hull и была еще в 1984г. Сейчас же разработка 3D печати стала так модной и широкой услуга 3д печать, что исполнение задачки по творению некий части или модели может быть реально воплощена в жизнь не только на крупном предприятии, но и у вас дома. Сама технология 3D печати – это последовательное исполненье действий, коие приведут к созданию изделия

ОтветитьУдалить