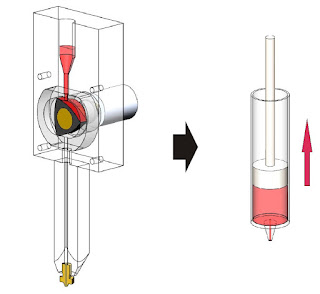

На рисунках ниже показан принцип работы экструдера. Я намеренно разделил его на две фазы, так более понятно.

фаза всасывания

При повороте ротора материал построения поступает в верхнюю часть рабочей камеры. Я определил это как фаза всасывания, что аналогично набору материала в шприце когда поршень двигается вверх.

фаза выдавливания

В нижней части происходит выдавливание рабочего материала, фаза выдавливания. То же что и при движении поршня шприца вниз.

В результате экструдер одновременно всасывает и выдавливает рабочий материал и делает это дозировано. Даже если в приемную камеру, по каким либо причинам, подавать материал под давлением то он будет работать как дозатор. Главное условие, входящий и выходящий каналы рабочей камеры должны быть всегда разделены, в противном случае при определенном положении ротора произойдет вытекание рабочего материала.

Данный экструдер немного меняет процесс печати. Печать ведется "жидкими материалами", те. если речь идет о пластике то он поступает в приемную камеру уже в виде расплава что положительно влияет на стабильность подачи материала и повышает скорость печати исключая пробки и другие неприятности присутствующие при обычной печати. Так же снижается требование к геометрии прутка.

Где это применимо:

- в печати полимерами (ABS, PETG и тд.) Это уже реализовано компанией BigRep, у них он называется "экструдер дозатор", как там внутри устроенно информации нет.

- печать керамикой, металлической пудрой и аналогичными материалами. Я не большой фанат печати металлическими порошками с последующим запеканием. Думаю все же они больше под лазерную плавку. Стоимость у них высокая, сами порошки требуют правильного обращения при хранение, использовании и прочее. Думаю этот формат печати нужен там где цена не важна, а других вариантов нет. И все же я связался с ребятами из Rapidia что бы приобрести у них пару туб с их "металлической пастой" для пробы, но Артёму эта идея не понравилась.

- фотополимеры, они сами по себе "жидкие" и их можно использовать с любыми наполнителями, установив в районе сопла излучатели для "засветки". Наиболее эффективно будет расположить на выходном канале систему подачи углеродной нити. Экструдер будет дозировано выдавливать полимер в канал в который подаётся нить, так же это работает с любыми полимерами надо только правильно организовать подачу материалов.

- силиконы и резины. Могут быть даже многокомпонентными, с предварительным смешиванием в приемной камере.

- расплавы металлов. Печать "жидким металлом" думаю наиболее приемлемый способ, с точки зрения массового производства. На сегодняшний день эту нишу представляет Xerox с принтером ElemX. Печать жидкими металлами еще только в начале своего пути, думаю перспективно для печати аморфными металлами, интересен сплав Zamak или ЦАМ (цинк-алюминий-медь, температура плавления чуть выше чем у свинца) и конечно алюминий, как без него.

Я не затронул пищевую или биопечать, не лез в эти сферы, но думаю им тоже будет удобно использовать данный экструдер как альтернативу шприцевому выдавливанию.

Так же есть перспективы печати в условиях "нулевой гравитации" попросту в космосе. В этих условиях печать возможна только экструзией, а данный экструдер даёт возможность делать это металлами. Необходимы дальнейшие исследования для создания уникальных возможностей, причем по всем направлениям.

Во всех случаях печати надо продумывать механизм подачи материала в приемную камеру, они могут быть разными, я при экспериментах с оловянным сплавом просто плавил его и заливал в прогретый экструдер. Что то как бы: деталь сломалась, расплавил её и на печать по новому :-).

А пока у меня всё, удачи.